Дешево большой рулон гигроскопической ваты

Когда слышишь 'дешево большой рулон гигроскопической ваты', первое, что приходит в голову новичку — это просто объем и цена. Но в этом-то и кроется главная ловушка. Дешевизна часто оборачивается проблемами с сырьем, плотностью намотки или, что критично, с самой гигроскопичностью. Мне приходилось видеть, как 'экономичный' большой рулон на деле впитывал хуже, требовал больше слоев, и в итоге себестоимость обработки раны только росла. Давайте разбираться без прикрас.

Что скрывается за 'большим рулоном' и почему это не всегда выгодно

Стандартный 'большой рулон' — это обычно метраж от 100 метров и ширина от 10 см. Но ключевое — не размер, а вес и плотность. Дешевый вариант часто делают из коротковолокнистого хлопка с добавками, что снижает впитывающую способность. Рулон может быть большим, но рыхлым. При размотке он тянется, рвется, оставляет ворсинки. В хирургии или перевязочном кабинете такой материал — это прямой риск.

Вспоминаю один заказ из небольшой клиники: купили именно по принципу 'дешево и много'. Через месяц пришла жалоба — вата впитывала медленно, при вскрытии стерильной упаковки внутри обнаруживались пылевые частицы. Пришлось разбирать поставщика по косточкам. Оказалось, производство экономило на этапе очистки сырья и прессовки. Рулон был большим, но гигроскопичность оставляла желать лучшего. Это классический пример ложной экономии.

Здесь стоит отметить, что не все производители гонятся только за объемом. Например, ООО Сычуаньско Суйнинская Канда Санитарные Материалы (сайт kdyl.ru), который начинал как Суйнинский завод санитарных материалов еще в 1995 году, изначально работал под контролем органов здравоохранения. Их подход к 'большому рулону' всегда был иным — сначала медицинские стандарты, потом метраж. Это чувствуется даже по плотности намотки — ровной, без провисаний.

Гигроскопичность: не просто цифра в спецификации

Гигроскопичность — это способность быстро и в большом объеме впитывать жидкости и удерживать их. В лаборатории проверяют по ГОСТу, но на практике важнее поведение материала в работе. Дешевая вата может иметь хорошие цифры на бумаге, но при контакте с сукровицей или антисептиком — скатываться, образовывать комки.

Опытным путем выяснил: лучшая гигроскопическая вата для больших рулонов — из длинноволокнистого хлопка, отбеленного без агрессивных химикатов. Она не теряет структуру при намокании. У того же завода Канда в процессе, судя по всему, сохраняется эта традиция — вата не 'плывет' при интенсивном впитывании. Это критично для операционных, где важна скорость и чистота.

Частая ошибка при выборе — смотреть только на цену за килограмм или рулон. Нужно считать стоимость одной перевязки с учетом расхода материала. Дешевый рыхлый рулон расходуется быстрее, его приходится складывать в несколько слоев. В итоге экономия сходит на нет. На одном из объектов мы полгода вели такой учет — разница в конечных затратах оказалась в пользу более дорогого, но плотного и гигроскопичного материала.

Логистика и хранение: о чем молчат продавцы

Большой рулон — это не только материал, но и проблемы с размещением. Он требует сухого склада, без перепадов температуры. Дешевая вата часто поставляется в простой полиэтиленовой упаковке, которая рвется при погрузке. Влага попадает внутрь, и весь рулон может прийти в негодность.

Был у меня неприятный опыт с поставкой по 'выгодному' тендеру. Рулоны приехали слегка влажными на ощупь, упаковка местами была надорвана. Пришлось организовывать внеплановую сушку, часть браковать. С тех пор всегда смотрю на тип упаковки: должна быть многослойная, с внутренним барьерным слоем. У производителей с историей, как Канда, с этим обычно порядок — упаковка выдерживает и морскую перевозку.

Еще один нюанс — намотка на гильзу. Дешевые рулоны часто наматываются на тонкие картонные гильзы, которые мнутся при хранении на боку. Это приводит к деформации всего рулона, затрудняет размотку. Качественный рулон имеет прочную гильзу и ровную намотку 'под напряжением', что видно по торцам.

Сырье и производство: от хлопка до готового рулона

Именно здесь формируется и цена, и качество. Дешево — часто значит сырье низких сортов, возможно, с примесями или переработанное. Для медицинских нужд это недопустимо. Хлопок должен быть первичным, очистка — многоступенчатой. На Суйнинском заводе, если верить их истории создания под контролем Управления по контролю за лекарственными средствами, этот процесс был поставлен с самого начала. Это не гарантия, но важный сигнал.

В своем практике сталкивался с разными технологиями отбеливания. Дешевые используют хлорсодержащие соединения, которые могут давать остаточные вещества. Это влияет на pH ваты и может вызывать раздражение. Более дорогие, но безопасные методы — перекись водорода, кислородное отбеливание. По вате это можно косвенно определить — по отсутствию резкого химического запаха и равномерному белому цвету с легким кремовым оттенком.

Плотность прессовки — еще один момент. Слишком сильная прессовка убивает гигроскопичность, слишком слабая — делает рулон воздушным, но неемким. Нужен баланс. Универсального рецепта нет, каждый производитель подбирает его под свое сырье. По моим наблюдениям, у ваты из Китая от проверенных поставщиков, к которым можно отнести и ООО Канда, плотность часто ближе к европейским стандартам — умеренная, позволяющая материалу 'дышать' и быстро впитывать.

Практические кейсы и выводы

В заключение хочу привести два противоположных примера из реальной работы. Первый — закупка 'дешевого большого рулона' для оснащения поста первой помощи на промышленном объекте. Спустя три месяца расход материала превысил плановый на 40%, персонал жаловался на неудобство работы. Второй — переход на материал от производителя с полным циклом, подобного упомянутому. Рулон стоил дороже на 25%, но его хватило на запланированный срок, а работа с ним была предсказуемой и быстрой.

Итог прост: запрос 'дешево большой рулон гигроскопической ваты' нужно переформулировать в 'оптимально по стоимости и качеству большой рулон гигроскопической ваты'. Экономия на этапе закупки почти всегда выливается в дополнительные расходы при использовании, а в медицине — еще и в потенциальные риски.

Выбирать стоит производителей, которые не скрывают происхождение сырья, имеют длительную историю и, желательно, работают в соответствии с медицинскими стандартами. Сайт kdyl.ru и информация о компании — хорошая точка для начала диалога, но дальше нужно запрашивать образцы, тестировать в своих условиях, смотреть на поведение материала. Только так можно найти тот самый баланс, где 'большой рулон' действительно будет работать, а не просто занимать место на складе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

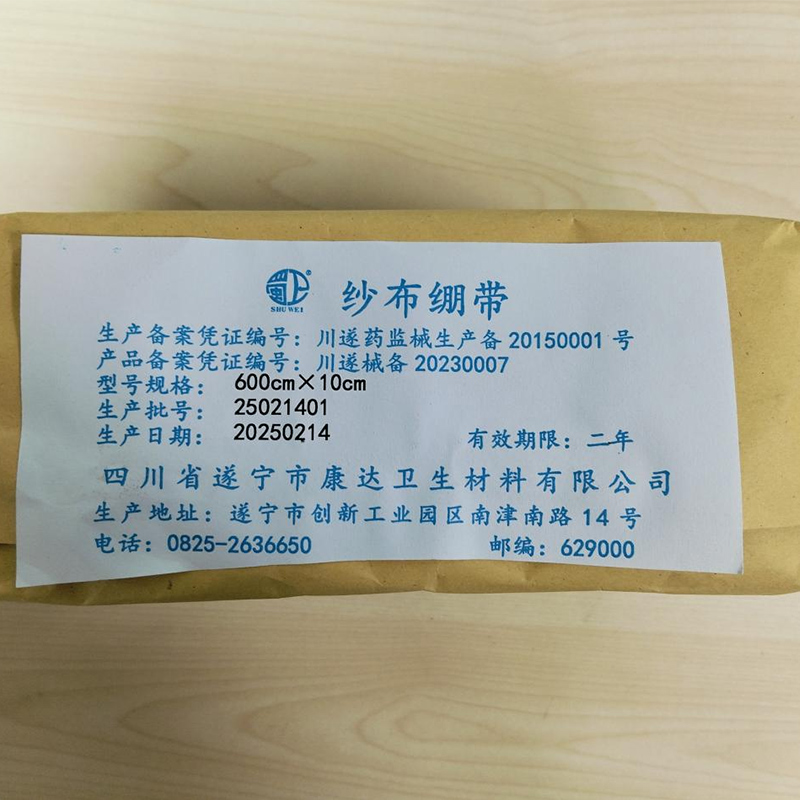

Марлевый бинт в крафт-бумажной упаковке 600 × 10

Марлевый бинт в крафт-бумажной упаковке 600 × 10 -

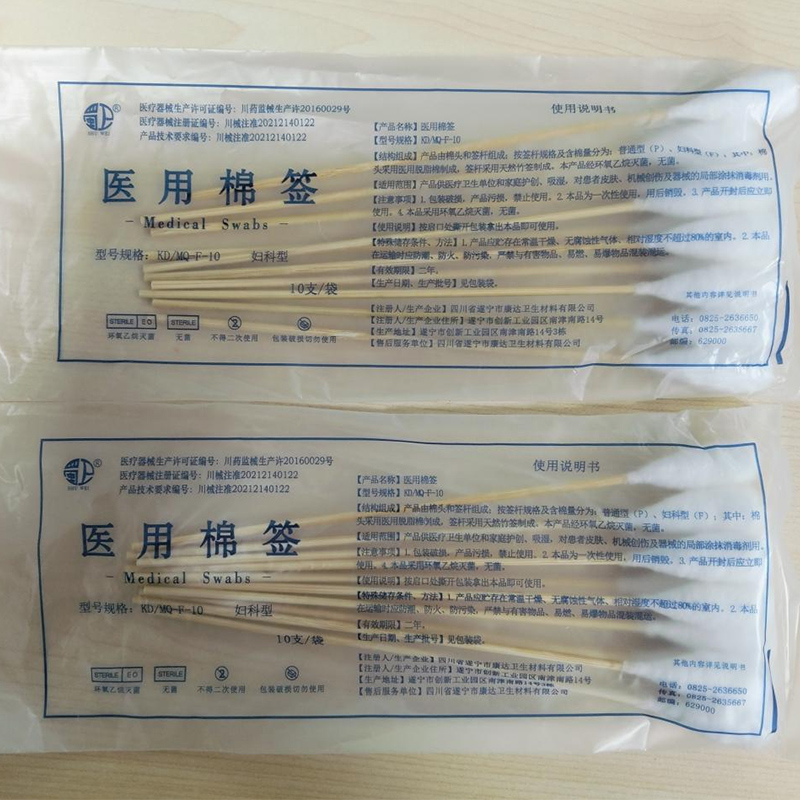

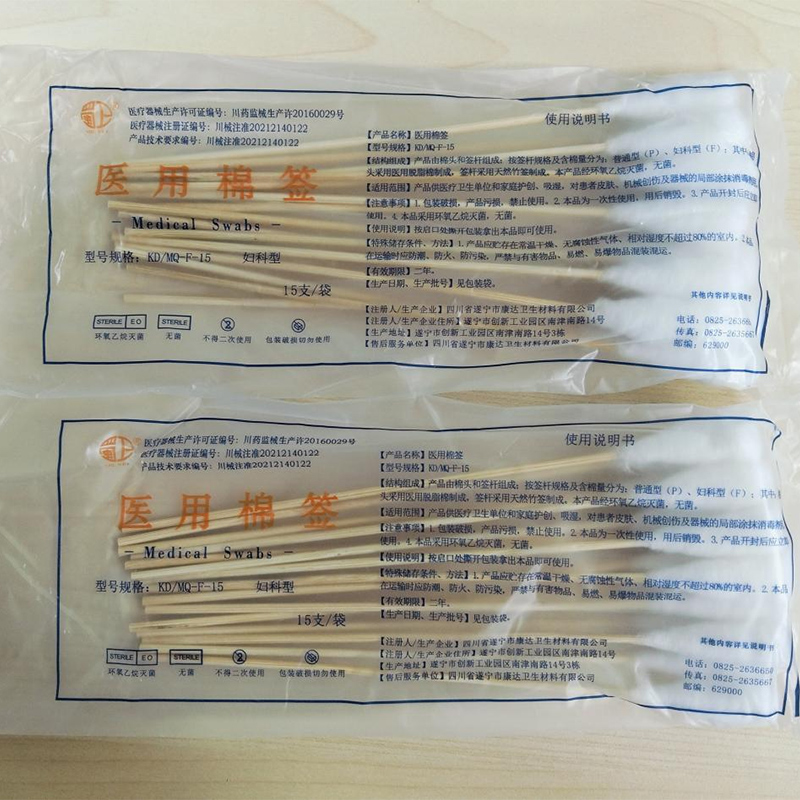

Медицинские ватные палочки F15

Медицинские ватные палочки F15 -

Гигроскопические марлевые салфетки медицинского назначения 7×9

Гигроскопические марлевые салфетки медицинского назначения 7×9 -

Марлевый бинт PE 600×6

Марлевый бинт PE 600×6 -

Гигроскопические марлевые салфетки медицинского назначения 8×10 2 шт

Гигроскопические марлевые салфетки медицинского назначения 8×10 2 шт -

Медицинские ватные палочки P30

Медицинские ватные палочки P30 -

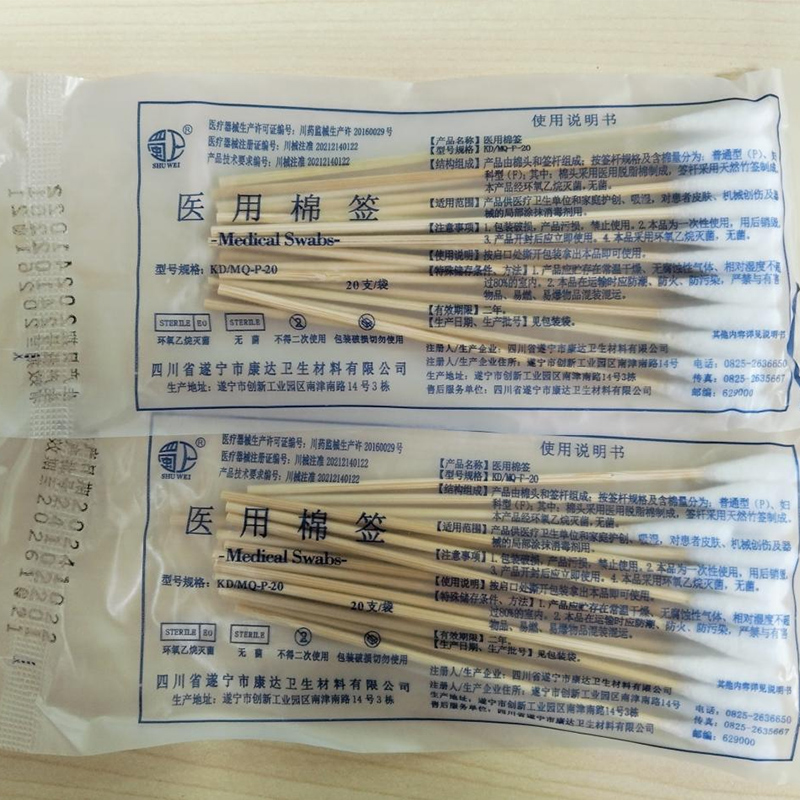

Медицинские ватные палочки P20

Медицинские ватные палочки P20 -

Гигроскопические марлевые салфетки медицинского назначения 10×10

Гигроскопические марлевые салфетки медицинского назначения 10×10 -

Хирургическая медицинская маска — индивидуальный дизайн

Хирургическая медицинская маска — индивидуальный дизайн -

Гигроскопические ватные шарики 0.3г-250г

Гигроскопические ватные шарики 0.3г-250г -

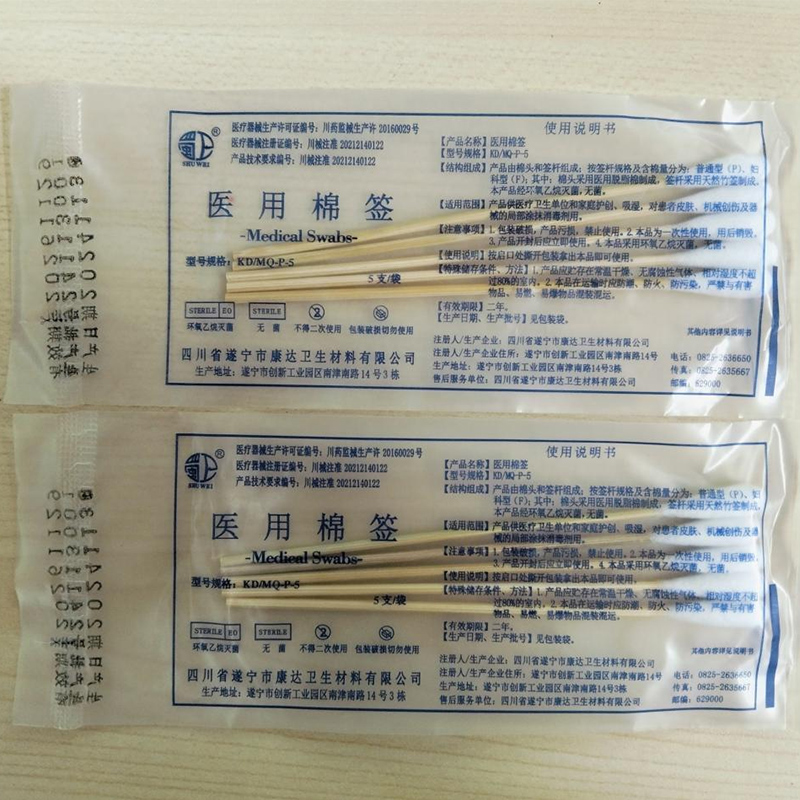

Медицинские ватные палочки P5

Медицинские ватные палочки P5 -

Одноразовый набор для ухода при эндоскопии

Одноразовый набор для ухода при эндоскопии

Связанный поиск

Связанный поиск- Дешевые нестерильные медицинские маски

- OEM медицинские ватные тампоны

- Ведущие покупатели марлевых блоков

- OEM большой размер медицинских ватных тампонов

- Рулоны марли

- Производители медицинских стерильных марлевых блоков 16 x 10 см

- OEM медицинские стерилизованные ватные тампоны

- Китайские медицинские стерильные марлевые блоки 10×10 см

- Дешевые медицинские маски уровня 1

- Ведущие покупатели наборов стерильных тампонов